Derrière chaque savon qu’il soit solide, mou, liquide ou encore en crème, se cache depuis des millénaires une seule et même réaction connue sous le nom de saponification. Indépendamment du choix de l’alcali qui en déterminera la texture, elle pourra s’effectuer soit à chaud soit à froid. Ces deux procédés se différencient l’un de l’autre par l’apport de chaleur supplémentaire qui en accélère le processus avec comme point de départ commun, un mélange de corps gras auquel on ajoute une lessive de soude ou de potasse que l’on émulsionne jusqu’à la trace… C’est du moins ce qui distingue aujourd’hui ces deux procédés artisanaux où la saponification à froid est décrite comme « la méthode ancestrale » de fabrication du savon mais quelle en est la référence?…

1. Contexte historique

Les premières preuves de sa fabrication remontent à l’ancienne Babylone en Mésopotamie (actuel Iraq) vers 2800 avant J.-C. comme en attestent la découverte de cylindres portant l’inscription « graisses bouillies avec des cendres ». Une tablette d’argile datant de 2200 avant J.-C. y décrit le procédé d’obtention. Utilisé pour le lavage de la laine ainsi qu’à des fins médicinales, aucune mention n’est faite quant à son usage pour l’hygiène personnelle.

Parti du Moyen-Orient, ce savoir-faire aurait atteint les contrées européennes par l’intermédiaire des phocéens qui entretenaient des relations avec les peuples celtes. Pline l’ancien, écrivain et naturaliste romain dans son encyclopédie « Historia Universalis » vers l’an 70 après J.-C., décrit l’utilisation par les tribus celtes, gauloises et germaines d’une sorte de pommade qui rehaussait la brillance de leur chevelure rousse obtenue en faisant fondre dans un grand chaudron de la graisse de chèvre mélangée à chaud à des cendres de bois de hêtres. L’ajout de sel permettant d’obtenir une pâte potassique plus épaisse semblait déjà connu.

Cette mixture n’a certes rien à voir avec l’idée que l’on se fait du savon aujourd’hui et pour cause, l’alcali caustique était inconnu à l’époque. Lorsque l’on fait référence à la soude ou la potasse des premiers savonniers, on parle de carbonate de sodium dite soude naturelle (CO3Na2) que l’on retrouve sous forme de natron dans les lacs salés ou dans les cendres de plantes marines et de carbonate de potassium aussi connu sous le nom de potasse des anciens (CO3K2) obtenu essentiellement à partir de cendres de bois de hêtres et de chêne.

Si l’on a peu de traces sur la production de savon entre la chute de l’empire romain et l’entrée dans le Moyen-Age, le premier grand pas qui signe la naissance du plus vieux savon solide au monde, celui d’Alep, nous vient des arabes. En ajoutant de la chaux aux lessives de plantes marines, ils apprirent à fabriquer de la soude caustique en solution. Appelée « caustification », cette invention se situerait entre le VIIe et le IXe siècle après J.-C. Le résultat de la réaction entre le carbonate de sodium et la chaux donnait une lessive caustique dont par contre la concentration était des plus variables et difficile à évaluer avec les moyens de l’époque et du carbonate de calcium sous forme solide, facile à séparer de la phase aqueuse. Ce même procédé fut appliqué pour produire de la potasse caustique à partir du carbonate de potassium.

Il est à noter que jusqu’à la seconde moitié du XXe siècle, ce fut pratiquement la seule méthode utilisée pour produire de la soude caustique. Malgré ce qui en est dit, le chirurgien et chimiste français Nicolas Leblanc, à la fin du XVIIIe siècle, n’a jamais permis au départ de sel marin que la synthèse de soude de substitution dite artificielle et non pas d’hydroxyde de sodium!… De meilleure qualité que celle obtenue au départ des plantes marines, ce n’est jamais que du carbonate de sodium communément appelé aujourd’hui « cristaux de soude » et pas de la soude caustique mais à coup sûr, elle a facilité le travail des savonniers…

L’expansion musulmane sur la péninsule ibérique dès le VIIIe siècle participa au partage des connaissances acquises et ce n’est pas par hasard que l’an mil cité par de nombreux auteurs est considéré comme son âge de majorité. A l’époque, tous les peuples fabriquaient du savon avec ce qu’ils avaient sous la main: au nord, des savons plutôt mous par l’emploi de lessives riches en carbonate de potassium et au sud, plus durs, grâce au carbonate de sodium, composant majoritaire des plantes marines.

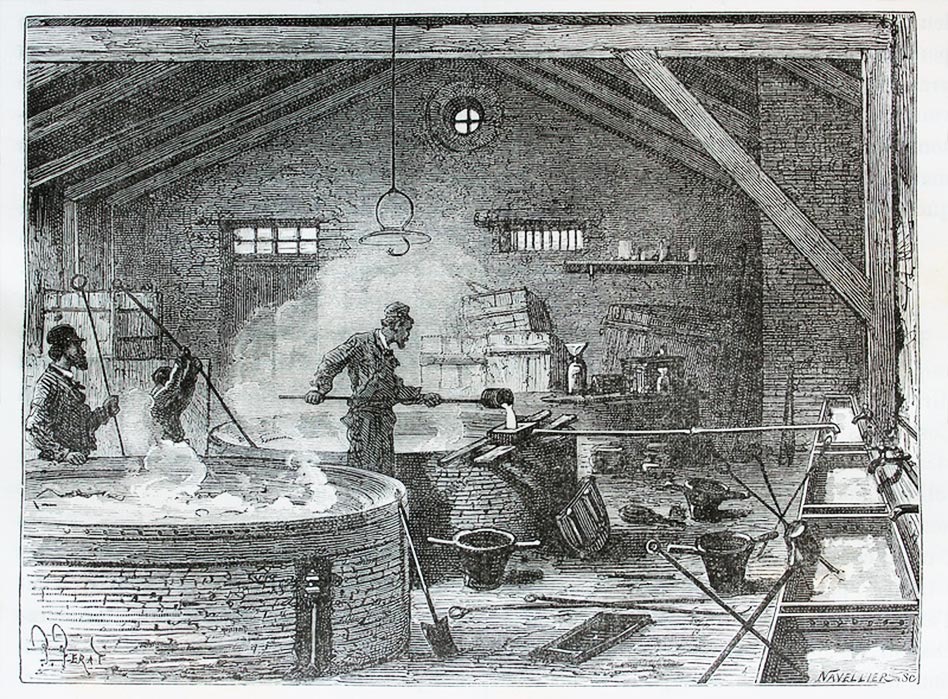

De toute évidence, mou ou solide, le procédé à ses débuts était le même; des graisses bouillies des heures durant nécessitant des quantités plus ou moins importantes de lessive caustique en fonction de leur concentration jusqu’au moment où non sans mal le fabuleux trésor était enfin obtenu. Baptisé plus tard de « savon d’empâtage », « de petite chaudière » ou encore de « Cold process » en anglais, cela ne signifiait pas pour autant que le savon était fabriqué à froid mais juste que le processus se déroulait en une seule et même opération et plus encore, fait inconnu à l’époque puisque sa découverte par le pharmacien et chimiste suédois Carl Wilhelm Scheele ne date que de 1783, la glycérine produite lors du processus de saponification restait dans la pâte à savon.

Les connaissances et ressources en ces temps reculés ne pouvant garantir des savons solides de qualité, le processus de fabrication en a été amélioré. Les parfaits exemples à avoir traversés les siècles sans prendre la moindre ride sont les savons d’Alep, de Marseille ou encore de Naplouse. Après la première phase d’empâtage, une solution saline était ajoutée et provoquait le phénomène de « relargage ». Insolubles dans l’eau salée, les sels de savons précipitaient et affleuraient en surface de la lessive caustique. Appelés « savons levés sur lessive », savons dit de « Marseille » ou en anglais « Full boiled process », c’est la méthode ancestrale et traditionnelle de fabrication du savon dont se sont inspirés les industriels qui certes ne lui donne pas bonne presse mais qui au vu des moyens de l’époque permettait d’obtenir de bons savons où par cuisson et lavages successifs à l’eau salée, éliminant sans le savoir la glycérine, il persistait peu de trace d’alcali.

Grâce aux nombreuses avancées scientifiques et technologiques, notre bon vieux savon fait son petit bonhomme de chemin. La découverte de la glycérine et les tentatives de mise en oeuvre d’un procédé moins énergivore, coûteux et fastidieux signent au début du XIXe siècle le grand retour du savon d’empâtage étroitement lié à la disponibilité des corps gras utilisés qui dès ses premiers balbutiements avait scindé l’Europe des savons en deux mais aussi grâce à l’importation massive d’huiles d’origine tropicale (coco, palme et palmiste) issues des colonies, moins chères que l’huile d’olive.

C’est ainsi qu’en Allemagne et en Angleterre notamment, les savons étaient fabriqués avec des graisses d’origine animale que l’on sait riches en acides gras saturés. Saponifiant plus vite, ils sont à l’origine des premiers essais notables du fameux procédé de « saponification à froid » ou « Cold process » qui cela dit n’était pas sans conséquence sur la qualité des produits obtenus et ne permettait pas non plus de fabrication à grande échelle. Pour garantir une saponification complète, il fallait avoir recours à des lessives très concentrées qui si mal dosées pouvaient donner un savon en excès d’alcali impossible à récupérer et qui leur a valu mauvaise réputation confinant leur utilisation dans un premier temps à un usage domestique.

Encore ici « à froid » est un bien grand mot. Après avoir amené dans un chaudron les graisses à une température comprise entre 40° et 50°C, la lessive de soude à « bonne concentration » était ajoutée et intimement mélangée par brassage continu pendant 1,2 voire même jusqu’à 4 heures en fonction du type de corps gras utilisés à température constante n’excédant pas les 50°C jusqu’à l’obtention d’une masse de consistance dense avant d’être moulé. A ce stade, la saponification n’étant pas complète, la chaleur émise par le processus faisait le reste et tout comme aujourd’hui, son maintien par l’emploi de couvertures en garantissait le bon déroulement. Par la suite, les huiles de coco, palme et palmiste viennent s’ajouter aux graisses d’origine animale dans la fabrication de ce type de savon. De nombreux brevets ont été déposés et on peut retenir celui de l’anglais, William Hawes, qualifié pour l’époque d’ingénieux… Voilà ce qui pourrait être à l’origine du concept de saponification à froid tel qu’on le connait aujourd’hui…

La technique de fabrication du savon potassique n’a quant à elle pas bénéficié de modifications majeures. Sa production se concentrait entre l’an mil et la fin du XVIIIe siècle dans le nord de l’Europe par seule disponibilité de potasse qui comme la soude par ajout de chaux était transformée en potasse caustique. Produit de préférence à partir d’huiles de graines d’oléagineux, notamment en Belgique, Allemagne, Angleterre et même jusqu’en Russie, le savon obtenu était bien plus souple et limpide que celui des colons américains qui eux utilisaient des graisses d’origine animale. La preuve de se savoir-faire nous a été laissée en héritage; le bien connu savon ménager à l’huile de lin, toujours commercialisé sous l’appellation de « savon noir ».

Alors qu’en Europe et au Moyen-Orient, la production de savon tantôt mou tantôt solide s’organise en fonction de l’alcali disponible, les premiers colons à avoir frôlés le sol américain n’ont eu d’autre choix dans un premier temps que d’emporter avec eux des cargaisons de savons. Ce n’est qu’après s’être installés non sans mal qu’ils ont pu envisager leur autonomie. N’ayant à disposition que de la potasse issue des cendres de bois calcinées et des graisses d’origine animale provenant de l’abattage des animaux dont ils se nourrissaient, ils durent se confiner essentiellement à la fabrication de savon mou jusqu’au milieu du XIXe siècle. Opération longue, fastidieuse, non garantie de succès et allouée à la gente féminine, elle s’opérait de préférence à l’automne.

Après préparation de la lessive de potasse et le nettoyage des graisses, la fabrication du savon pouvait enfin débuter à l’extérieur des habitations au vu des odeurs dégagées. Le mélange était mis à bouillir en une seule opération suivant le procédé dit d’empâtage dans une grande marmite chauffée au feu de bois pendant 6 à 8 heures sous agitation constante jusqu’à la formation d’une masse mousseuse épaisse. Le savon était jugé fin prêt par la pratique du test de la langue, la seule technique à l’époque permettant d’en estimer le bon déroulement du processus et la qualité. Après refroidissement, ce savon mou se présentant sous forme d’une gelée était versé dans des tonneaux de bois et prélevé à la louche en fonction des besoins. Sachant pourtant que l’ajout de sel en fin de cuisson permettait d’obtenir du savon dur, cette pratique était peu utilisée car non seulement, il était cher mais était plutôt réservé à la conservation des aliments et bien plus utile pour le bétail.

La révolution industrielle au XIXe siècle, la fée électricité, les progrès en matière d’hygiène, la production de la soude Leblanc puis celle d’Ernest Solvay concourent à son âge d’or. Une multitude d’usines de fabrication fleurissent tant en Europe qu’aux Etats-Unis. Mais c’était sans compter sur les deux guerres qui ont fait rage dans la première moitié du XXe siècle. L’accès aux matières premières se fait rare et donne naissance aux tensioactifs synthétiques qui finissent par le détrôner. La production de savon maison finit par se perdre jusqu’à en oublier les recettes de nos aïeux. L’apparition sur le marché de « la soude caustique », la vraie de vraie, produite par électrolyse du chlorure de sodium (sel – NaCl) et la naissance des mouvements écologistes le remet au goût du jour outre-Atlantique à la fin du siècle dernier. Grâce aux pionniers américains et canadiens de la saponification artisanale, la fabrication maison reprend peu à peu sa place et au vu du nombre sans cesse croissant d’émules qu’elle fait, n’est pas prête de s’éteindre…

Ce petit détour historique va immanquablement à l’encontre de ce que vous avez déjà pu lire sur l’évolution de la fabrication du savon. Faute de recherches sérieuses, de sources fiables, de mal interprétation ou encore de confusion, trop d’informations erronées d’autant plus inacceptables lorsqu’elles sont diffusées par un professionnel du secteur circulent encore et sont parfois à l’origine de théories fumeuses et fantaisistes sur le concept « moderne » de saponification artisanale. Si les méthodes pouvant être mises en oeuvre pour leur fabrication s’inspirent toutes de la technique dite d’empâtage préservant ainsi la glycérine produite lors du processus, elles ne sont jamais que, depuis la fin du siècle dernier, le fruit d’une meilleure connaissance de la chimie du savon et surtout de la disponibilité sur le marché d’alcalis caustiques qui savamment dosés permettent la confection de savons utilisables en toute sécurité en parfaite adéquation avec les critères de qualité de notre monde moderne…

2. Les différents types de savons

Les possibilités sont nombreuses et vont probablement bien au-delà de ce que vous pouvez imaginer…

a. Les savons solides

Tout aussi bien destinés tant à l’hygiène personnelle que comme savon ménager, ils peuvent être préparés à froid ou à chaud et requièrent l’utilisation de soude caustique (NaOH – hydroxyde de sodium). Du plus simple au plus artistique, parfumé ou non, ils consentent de nombreux ajouts non sans influence sur le processus de saponification qu’il faut apprendre à apprivoiser. Facile à réaliser lorsque l’on débute et les premiers auxquels les pionniers se sont intéressés, c’est la porte d’entrée dans la monde magique de la saponification maison.

b. Les savons mous ou liquides

Plus complexes à formuler, leur obtention est soumise à l’emploi de potasse caustique (KOH – hydroxyde de potassium). D’usage multiples, ils peuvent être réalisés à chaud ou à froid (bien que moins recommandé). Le processus est néanmoins différent de celui du savon solide et nécessite une certaine expérience et maîtrise. S’inspirant des méthodes de production industrielle, la première à se lancer au début du siècle est la savonnière américaine Catherine Failor. Suivie de Jakie Thompson, leurs formulations préconisaient un excès d’alcali (né de la haute hygroscopie de l’hydroxyde de potassium et par conséquent d’un indice de pureté difficile à évaluer) qui devaient être neutralisé au moment de la dilution avec une solution d’acide citrique ou autres et en en réduisant le pH permettait de les utiliser en toute sécurité pour l’hygiène personnelle. Une procédure simplifiée a ensuite été suggérée par Bill Wallace. On ne parle plus d’excès mais d’une réduction de potasse caustique de 3-4% maximum. A noter que pour un usage ménager, un léger excès d’alcali est toujours préconisé.

c. Les savons en crème

Doux et précieux à la mousse dense et durable, ils ne peuvent être exécutés que par procédé à chaud. Ils requièrent l’emploi concomittant des deux alcalis et d’ingrédients particuliers parmi lesquels de la glycérine, du sucre et un haut pourcentage d’acide stéarique. Avec un peu de patience car le procédé est long et complexe, il est possible de fabriquer d’excellentes mousses à raser, des laits de bain ou encore de soyeux détergents visage. Ici aussi, le mouvement a été lancé par Catherine Failor qui édita un petit livret intitulé « Making Cream Soap » en 2001.

Mention particulière pour l’emploi du double alcali: n’interférant pas sur la structure même du savon obtenu, il a pour but d’en améliorer les compétences. En quantité moindre, la soude caustique permet d’élever la viscosité d’un savon liquide et la potasse caustique, quant à elle, est utile pour augmenter la solubilité d’un savon solide et donc son pouvoir moussant.

d. Les savons transparents

Nécessitant l’emploi de glycérine, sucre, alcool, soude caustique et des températures de travail élevées, ils sont la version maison du « Melt and Pour ». Lancé en 1794 par Andrew Pears, un barbier londonien, ce savon de toilette toujours vendu de nos jours (la composition n’a bien sûr plus rien à voir avec celle de départ) séduit très vite par sa mousse agréable et fine. La glycérine employée et la faible teneur en molécules de savon constituaient un inconvénient majeur: il fondait très vite. La composition en acides gras et la difficulté par perte de transparence (déjà des plus relatives) de leur appliquer un surgraissage élevé ne leur confère pas une grande douceur. La complexité du processus et l’emploi d’alcool doit inciter à une extrême prudence, demande une maîtrise plus que suffisante du processus de saponification et n’est donc pas particulièrement adapté aux débutants.

e. Les savons fouettés

Requérant des formulations très riches en acides gras saturés, de la soude caustique, des températures de travail extrêmement basse ainsi que l’usage d’un batteur électrique en lieu et place du mixeur plongeant, tout comme le légendaire « Ivory Soap » de Procter & Gamble, ces savons solides appelés « Whipped Soap » en anglais ont la particularité de flotter dans l’eau. Cette légèreté leur est conférée par l’incorporation d’air pendant le processus de fabrication. Mise au point début des années 2000 par Terry Nisbett, un talentueux savonnier australien surnommé Nizzy, leur texture aérienne ressemblant à de la crème fouettée se prête bien au travail de la poche à douille et permet de réaliser notamment les fameux cupcakes et bien d’autres pâtisseries savonnesques. Encore ici, non adaptés aux débutants, ils sont également sujets à de nombreuses critiques de par le froid appliqué et le non passage en phase de gel qui ne garantiraient pas une saponification correcte nécessitant un allongement du temps de cure.

f. Les savons retravaillés

Le premier que l’on peut citer est le fameux « Soap Dough » ou savon à modeler qui ne diffère d’un savon solide classique que par son maintien à l’abri de l’air. La pâte à savon gardant toute sa souplesse, il suffira de la retravailler pour créer une multitude de décorations pouvant être incluses dans un nouveau batch ou encore permet la réalisation de savons aux formes folles et artistiques.

Le savon de refonte, aussi connu sous le nom de « Rebatching Soap », permet de recycler des savons moches ou de corriger, pour peu que l’erreur soit connue, des savons caustiques. Nécessitant une source de chaleur, l’ajout de liquide ainsi que de corps gras pour un batch en excès d’alcali, les savons préalablement réduits en copeaux sont fondus petit à petit avant d’être moulés. Technique simple, elle n’est néanmoins pas sans dommage sur la qualité des nouveaux savons obtenus par modification de leur structure cristalline ainsi qu’une aptitude plus précoce au rancissement.

Le savon de refonte partiel appelé « méthode Ciaglia » du nom du savonnier italien à l’origine du procédé est une bien meilleure alternative. Peu connue, elle mérite pourtant d’être citée. Elle consiste à intégrer jusqu’à hauteur de 40% maximum des savons à recycler non rances ou caustiques dans un nouveau batch. Les copeaux de savon sont ajoutés aux corps gras préalablement fondus si nécessaire et mixés avant l’ajout de la lessive de soude. Cela dit, au vu de la consistance plus ou moins épaisse de la pâte obtenue en fonction de la quantité de savon ajoutée, le passage en phase d’émulsion pourrait être difficile à apprécier et peut constituer un handicap à l’adoption de la technique.

3. Les méthodes de fabrication

Développées depuis la fin du siècle dernier, elles sont à l’origine du renouveau de la savonnerie artisanale. S’inspirant toutes de la méthode dite d’empâtage qui se déroule en une seule opération et conserve ainsi la glycérine produite par le processus de saponification, elles imposent des mesures précises des corps gras et des alcalis et ne se différencient que par l’application ou non d’une source de chaleur soumise aux types de savons que l’on veut réaliser et à l’alcali utilisé. Au sens restrictif, on parlera de saponification à froid ou de saponification à chaud. Pourtant, comme nous allons le voir, de nombreuses variantes et adaptations existent mixant même les deux procédés de fabrication.

a. Procédés à froid

La saponification à froid ne fait intervenir aucune source de chaleur supplémentaire et n’utilise donc que celle émise par le processus de saponification pour produire du savon. Elle se décline aujourd’hui en non moins cinq variantes.

– La saponification à froid classique, encore appelée « SAF » ou « Cold Process – CP » en anglais, est la première technique mise au point dans le courant des années 1980-1990 qui a permis de redécouvrir le bon vieux savon fait maison. Malgré que le procédé soit dit à froid, les corps gras sont néanmoins préalablement chauffés à une température comprise entre 35° et 45°C voire 50°C lors de l’emploi de corps gras ayant un point de fusion plus élevé avant l’incorporation de la solution de soude caustique à plus ou moins même température. Cet apport initial de chaleur a pour but de catalyser le processus de saponification et favorise le passage en phase de gel. Facile à mettre en oeuvre et nécessitant peu de temps, elle est particulièrement adaptée aux débutants mais implique la préparation de sa propre lessive de soude. Cette technique de base permet la réalisation tant de savons solides que de savons liquides mais sous adaptations et restrictions car la potasse caustique est moins efficiente que sa cousine.

– La méthode en écart de température découle de l’utilisation d’une lessive de soude prête à l’emploi du commerce qui ajoutée à température ambiante ne nécessite que le réchauffement des corps gras à une température suffisante pour éviter tout risque de fausse trace lors de son ajout. Bien qu’utile pour garder une pâte fluide plus longtemps permettant ainsi des marbrages complexes, cette technique a cependant l’inconvénient de favoriser la formation de « White Spots », les fameux points blancs dûs à la resolidification des acides stéariques et palmitiques dont le point de fusion est largement supérieur à 60°C.

– La méthode de transfert de chaleur connue outre-Atlantique sous le nom de « Heat Transfert Method » ou « No Heat Cold Process – NHCP », utilise la chaleur émise par la dissolution de la soude caustique pour réchauffer et faire fondre les corps gras. Louée pour sa rapidité d’exécution puisqu’elle ne nécessite ni le refroidissement de la solution de soude caustique ni le réchauffement des corps gras, elle demande néanmoins une connaissance et maîtrise suffisante du processus de saponification car une surchauffe peut être à l’origine de réactions secondaires parfois violentes de type débordement et déversement de la pâte à savon caustique sur le plan de travail. De plus, la quantité de liquide de dissolution de la soude caustique ne doit pas être revu à la baisse pour garantir une fonte complète des corps gras solides.

– La méthode à température ambiante a été imaginée au départ pour éviter tout choc thermique pouvant détériorer des ingrédients sensibles à la chaleur et en préserver ainsi les soi-disant propriétés cosmétiques. Entre autre utilisée par les designers savonnesques, cette technique permettant de ralentir la survenue de la trace et la limitant à des formulations ne contenant que de corps gras liquides à température ambiante entrave lourdement le processus de saponification. Non seulement elle le ralentit et par sécurité, demandera un allongement du temps de cure mais engendre également, dans les premières heures, un risque accru de déphasage de la pâte à savon.

– La méthode du savon fouetté ou très froid s’inspire de celle du tout à froid (ou à température ambiante). Poussée à l’extrême, la température idéale de travail se situe entre 15° et 20°C maximum. Ce qui signifie que tout doit être réfrigéré et au vu de la quantité de corps gras solides requis pour leur réalisation, il est impossible de savoir quand la trace est atteinte. La condition supplémentaire pour garantir la tenue de ces pâti-savons est le « No Gel » avec les implications négatives sur le processus de saponification qu’elles sont susceptibles d’engendrer.

b. Procédés à chaud

La saponification à chaud, « Hot Process – HP » en anglais, fait intervenir une source de chaleur supplémentaire pour en accélérer le processus. Encore appelée « méthode au chaudron », elle est souvent assimilée à tort à la technique ancestrale de fabrication du savon. Même si l’apport de chaleur en est le point commun et est issu d’une longue tradition savonnesque, la méthode utilisée par les nouveaux artisans en est bien loin. Plus adaptée à la réalisation de savons mous ou liquides, indispensable pour l’obtention de savons transparents ou en crème et méthode alternative pour les savons solides leur conférant un aspect plus rustique limitant les techniques de marbrage et ne les dispensant nullement comme certains le prétendent encore d’un temps de cure plus ou moins long en fonction de la formulation et des ajouts, le processus à chaud ne diffère de la méthode classique à froid que par la cuisson de la pâte à savon qui permettant d’atteindre plus rapidement la phase de gel complète le processus chimique dans les plus brefs délais.

A la fin des années 1990, la savonnière australienne Melanie Dunstan proposa, pour la réalisation de savons solides, le « Direct Heat Process » où la cuisson de la pâte à savon s’effectuait directement sur une cuisinière. Si la technique permettait d’obtenir un savon en apparence prêt à l’emploi dès le lendemain de sa réalisation, elle était contraignante et demandait une supervision constante pour éviter tout risque de débordement, que la pâte ne brûle ou encore ne colle à la casserole. De plus, la texture obtenue ne donnait pas satisfaction et ne permettait pas l’incorporation facile d’additifs en fin de cuisson. C’est ainsi que d’autres méthodes ont vu le jour…

– Le « Double Boiler Hot Process – DBHP », connu en français sous « procédé au bain-marie », est le premier descendant du « Direct Heat Process ». Très vite massivement adoptée, cette méthode permet une cuisson lente de la pâte à savon palliant ainsi aux nombreux inconvénients du procédé de Melanie Dunstan. Sa simplicité de mise en oeuvre en fait un bon terrain d’essai pour débuter en saponification à chaud. L’un des nombreux premiers pas à pas laissés à la postérité que l’on doit à Diane Buckley du site Diane’s Naturally, une autre savonnière australienne, est toujours disponible via les archives web.

– Le « Hot Process oven Process – HPOP », procédé à chaud au four, que l’on doit au savonnier canadien JD Anderson, s’inspire du procédé au bain-marie. Sous une température n’excédant pas les 90°-100°C suffisante pour amener à la phase de gel et diminuer le risque d’effet volcan secondaire au gonflement de la pâte à savon, cette technique permet de fabriquer de plus gros lots et est plus adaptée aux professionnels du secteur.

– Le « Crock Pot Hot Process – CPHP », procédé à la mijoteuse, décrit pour la première fois par Debora Yavas, une savonnière américaine, présente l’avantage d’un meilleur contrôle de la température de cuisson minimisant d’autant plus les incidents liés au gonflement de la pâte à savon. Bien que datée, une vidéo expliquant la technique est toujours disponible sur YouTube…

– Le « Microwaving Hot Process – MWHP » est une technique décrite par Amy Warden, fondatrice du bien connu « Soap Challenge Club » qui, comme son nom l’indique, fait appel au micro-onde pour la cuisson de la pâte à savon. Incitant à la plus grande prudence, je ne la cite que par pure information…

– Le « Cold Process Oven Process – CPOP » ou le « In The Mold hot Process – ITMHP », sont deux dénominations anglophones différentes pour un seul et même procédé connu en français sous le nom de « SaFour », un mix du procédé à froid et à chaud qui favorise la phase de gel et accélère le processus de saponification dont les origines sont des plus confuses. Au départ d’un des trois premiers procédés à froid cités, le moule à savon est passé au four à une température comprise entre 50° et 70°C maximum pendant 1 à 3 heures en fonction de sa taille puis laissé dans le four éteint jusqu’au lendemain.

– Le « Sharon Johnson Hot Process – SJHP » ou « Stick Blender Hot Process – SBHP », est une technique utilisant des températures de travail extrêmes sans recours à une source de chaleur supplémentaire vantant la rapidité d’exécution mais non sans risque d’incidents majeurs et de répercussions négatives sur le savon obtenu, le rancissement précoce est par ailleurs très souvent cité…

Avant de clore ce grand tour d’horizon qui je l’espère vous sera utile et vous permettra de choisir judicieusement la méthode la plus adaptée au savon que vous vous apprêtez à faire, je me permet de vous rappeler que la saponification maison contraint à des règles strictes de sécurité imposées par la manipulation de produits caustiques et dangereux. Bien que ludique, gratifiante ou encore relaxante, un minimum de connaissances sont requises. Evitez de brûler les étapes, ça n’apporte jamais que déceptions et déboires…

Comme toujours, je reste disponible pour toute interrogation en suspens… Bullez bien… Soyez prudents et prenez soin de vous…

Bibliographie:

Catherine Failor, « Making natural liquid soaps », Storey Publishing, 2000

Patrizia Garzena, Marina Tadiello, « Il sapone fatto in casa for dummies », Ulrico Hoepli Editore, 2015

Roger Leblanc, « Le savon de la préhistoire au XXIème siècle », éditions Pierann, 2001

Maria Flavia Orlando, « Il sapone liquido fatto da me », publié par l’autrice, 2015

Jackie Thompson, « Liquid soapmaking », Goldilocks Press, 2014

G. Calmels, F. Wiltner, « Manuel pratique de savonnier, savons communs, de toilette et médicinaux », Librairie scientifique, industrielle et agricole disponible sur: https://core.ac.uk/download/pdf/127705454.pdf

M. Duhamel du Monceau, « L’art du savonniers », Paris 1774: https://books.google.be/books?id=94zXku1IJ1sC&printsec=frontcover&source=gbs_book_other_versions_r&redir_esc=y#v=onepage&q&f=false

M. G. Eugène Lormé, « Nouveau manuel complet du savonnier », Librairie encyclopédique de Roret, 1859: https://books.google.be/books?id=eJUkQOy9s6MC&printsec=frontcover&hl=fr&source=gbs_ge_summary_r&cad=0#v=onepage&q&f=false

Edouard Moride, ‘Traité pratique de savonnerie », Librairie polytechnique, Baudry et Cie, 1895: https://www.doc-developpement-durable.org/file/Fabrications-Objets-Outils-Produits/Savon/traité-pratique-de-savonerie-N0201350_PDF_1_-1DM.pdf

Auguste Scheurer-Kestner, « Nicolas Leblanc et la soude artificielle », Revue politique et littéraire, 1885: https://gallica.bnf.fr/ark:/12148/bpt6k62730j/f3.item.texteImage

Amanda Aaron, « What are the white spots in my soap »: https://lovinsoap.com/2017/01/white-spots-in-soap/

Diane Buckley, « DBHP – The Enclosed Double Boiler System »: https://web.archive.org/web/20041205022403/http://www.dianesnaturally.com/dbhp.html

Diane Buckley, « Hot Process Soap – Oven Method »: https://web.archive.org/web/20041205024643/http://www.dianesnaturally.com/ovenHP.html

Kevin M. Dunn, « Some Like it Hot: HP vs CP soaping », 2018: https://www.wholesalesuppliesplus.com/handmade101/learn-to-make-articles/Some-Like-it-Hot-HP-vs-CP-Soaping.aspx

Melanie Dunstan, « Hot Process Soap – From Scratch! »: https://allcrafts.tripod.com/index.html

Marietta et Arthur Ellis, « Colonial Soap Making—Its History and Techniques »: http://www.garyolds.com/files/ColonialSoapMaking–HistoryTechniques.pdf

Histoire du groupe Solvay: https://www.solvay.be/fr/le-groupe/histoire

Hot Processing Soap using The Closed-System Method: http://ziggurat.org/soap/hp/csdb-demo.html

Les inventions gauloises: http://mediolanum-santonum.fr/les-inventions-gauloises.html#:~:text=C%27est%20dans%20un%20grand,pouvaient%20également%20fabriquer%20certains%20médicaments

La cosméto de Coco, « Explication du SaFour », https://lacosmetodecoco.wordpress.com/2015/01/11/explication-du-safour/

Nizzy’s Whipped Soap: https://web.archive.org/web/20100819045348/http://nizzymoulds.com/Whipped/index.htm

Role of women in colonial America: « Boiling lye »: https://roleofwomenincolonialtimes.weebly.com/making-soap.html

The history of soap: https://hazel.gr/en/news-tips/soap-history.html

Amy Warden, « How To Make Hot Process Soap in the Microwave », https://www.greatcakessoapworks.com/handmade-soap-blog/index.php/how-to-make-hot-process-soap-in-the-microwave/

Merci pour vos articles, tous plus passionnants les uns que les autres.

J’ai decouvert depuis peu la methode au chaufron que je pratique au bain marie et je pratique également la saf.

Je me demande quoi penser des arguments des chaudronnieres disant que les ajouts sont ainsi preserves de la soude et que les savons sont plus doux. Parce que parallèlement cela necessite de chauffer plus les huiles et ne perdent elles pas ainsi des proprites precieuses. Je me pose aussi la question de ceux qui disent qu’en saf cela ne sert a rien de surgraisser a la trace plutot que par réduction de soude.

Merci d’avance pour votre éclairage.

marie Lepeintre

J’aimeJ’aime

Bonsoir Marie,

Merci pour votre petit passage sur le blog…

Je vais commencer par la fin… Il a été prouvé par Kevin M. Dunn, docteur en chimie qui donne cours dans un collège aux Etats-Unis et auteur du livre « Scientific Soapmaking » par toutes une série de tests réalisés avec ses élèves que le surgraissage à la trace en SAF ne sert effectivement à rien du tout parce que lorsque l’on coule sa pâte à savon, il n’y a que 5 à 10% de molécules lavantes déjà créées. J’en ai déjà longuement parlé dans la partie théorique qui traite du surgraissage mais en gros, la soude caustique ne fait pas n’importe quoi et n’a pas de capteur intelligent pour distinguer l’ajout réalisé. Il faut se rappeler que la saponification est une réaction chimique et qu’en fonction de la nature des réactifs à disposition, elle sera susceptible de réagir plus vite avec certains plutôt que d’autres. De plus, que ça soit après le mélange des corps gras ou l’ajout à la trace, tant les triglycérides que les acides gras une fois libérés ne gardent pas en mémoire le corps gras duquel ils sont issus. Que l’acide oléique provienne de l’huile d’olive, de tournesol haute oléique, d’amande douce, de colza , de chanvre, de sésame, de noyau d’abricot, de kukui, de coton, …, du beurre de karité, de cacao, de mangue,… et même de l’huile de coco car même s’il y en a très peu, il y en a quand même, il donnera dans tous les cas la même molécule de savon, l’oléate de sodium…

A chaud, pour autant que la saponification soit bien terminée, les ajouts réalisés pourront être mieux préservés puisqu’ils n’entrent pas en contact direct avec la soude caustique. Mais il faut être réaliste, quel pourcentage effectif y-a-il dans chaque savon au final ? Cela suffit-il pour leur donner plus de valeur qu’un savon SAF ? Un savon mal formulé quel que soit la méthode d’obtention le restera toujours, on aura beau y faire tous les ajouts de la terre, ça ne changera pas grand-chose… Les véritables architectes sont les acides gras car ce sont eux qui confèrent les caractéristiques principales au savon obtenu… Le reste n’est que petite valeur surajoutée et qui plus est, peut-être que subjective… Toujours dans le surgraissage, j’ai glissé dans les dernières lignes quelques arguments à méditer…

J’ai probablement un regard différent sur « l’art de faire du savon » car je suis loin d’être une débutante, mon premier savon date d’octobre 2011. Je crois avoir pratiquement tout réalisé et testé : le savon flottant, le savon transparent, le savon en double alcalis, à froid, à chaud, le Safour, la méthode « Ciaglia », le « Milk in Oil Method » … jusqu’au savon liquide. Mais j’ai surtout appris à faire la part des choses de manière objective : un savon, çà lave et il ne faut pas grand-chose pour faire un bon savon et ce, grâce aux innombrables articles de Kevin M. Dunn ainsi que son livre qui malheureusement n’est disponible qu’en anglais. Quand on regarde un savon, on ne s’imagine même pas toute la chimie qui s’y cache, un petit monde secret que j’essaye de révéler aux travers de mes articles…

J’espère avoir pu apporter quelques éléments de réponses… N’hésitez pas à revenir vers moi, je me ferai un plaisir de vous répondre…

Belle soirée ou plutôt bonne nuit,

Cordialement,

Marie

J’aimeJ’aime

Merci beaucoup, c’est très clair ainsi. Vous apportez non seulement votre expérience mais aussi votre compréhension de la chimie de la saponification. Je sais quel est le prochain article à lire….

J’aimeJ’aime