De toutes les techniques qui ont vu le jour dans le cadre du renouveau de la savonnerie artisanale, celles du « In The Mold Hot Process (méthode à chaud dans le moule) – ITMHP » et du « Cold Process Oven Process (méthode à froid au four) – CPOP », aux origines des plus mystérieuses, sont deux appellations différentes d’un seul et même procédé hybride qui a suscité un engouement des plus passionnés outre-Atlantique au début des années 2000. Rebaptisée SaFour par une cosméteuse française, cette combinaison « astucieuse » des procédés à froid et à chaud promettait l’obtention de savons aux designs des plus complexes rapidement prêts à l’usage, les dispensant ainsi du temps de cure… Du moins, c’est ce que les connaissances de l’époque en la matière présumaient…

Le remarquable apport scientifique du Dr Kevin M. Dunn, auteur du livre « Scientific Soapmaking », interrogé par de nombreux pionniers a largement contribué à éclaircir les multiples zones d’ombre. Il a notamment permis de balayer la croyance selon laquelle les savons saponifiés à froid devaient bénéficier d’un temps de cure d’au minimum quatre semaines nécessaires à l’achèvement de la réaction garantissant ainsi un savon sans la moindre trace d’alcali. C’est donc dans ce contexte de méconnaissance que de nombreuses techniques contrecarrant cet inconvénient majeur ont été imaginées et qu’est née la notion de « dispense de cure » des savons obtenus par tout procédé à chaud qui comme on le sait aujourd’hui ne fait qu’accélérer le processus de saponification et ne dédouane pas les savons d’un temps de repos tant essentiel que salutaire d’autant plus justifié par la formulation elle-même, la concentration de la lessive de soude et les éventuels ajouts liquides réalisés.

Il y a donc tout lieu de relativiser ce qui en est encore et toujours relayé car quoi qu’il en soit, elle ne donnera pas plus un savon aux qualités exceptionnelles qu’un savon opérationnel plus tôt! Et pour cause, lors de ses recherches sur la notion de réduction d’eau en saponification (voir également: « Qu’entend-t-on par réduction d’eau en saponification à froid? »), le Dr Kevin M. Dunn s’était attaché à évaluer la perte de liquide de différentes formulations au départ de solutions de lessive de soude de 25, 33,33 et 50%, réalisées selon le même protocole de fabrication, et fait important, qui après leur mise en moule avaient bénéficié d’un passage au four à une température de 60°C (140°F) pendant 4 heures.

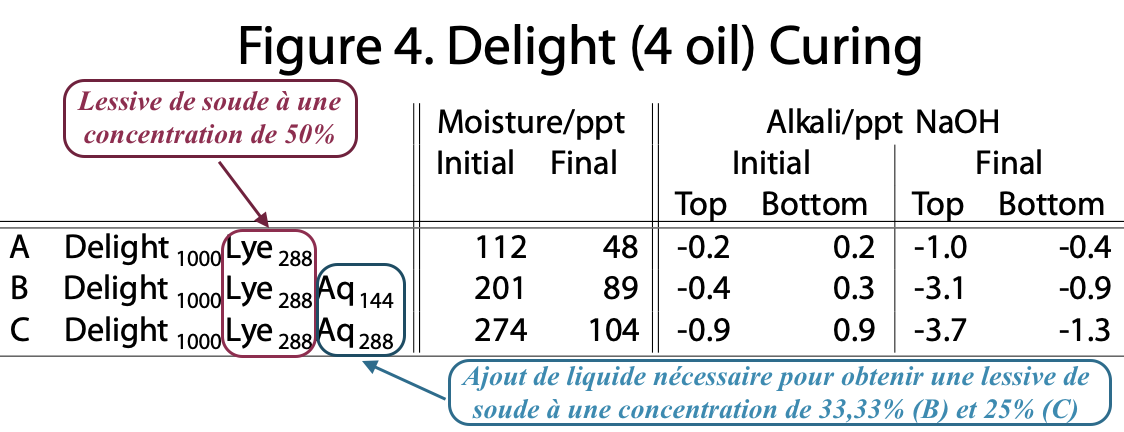

Les résultats publiés dans l’article, The « Water Discount », ou encore, au chapitre 21 de son livre, vont nous servir de support pour analyser l’impact du SaFour sur l’éventuelle déperdition de liquide occasionnée par la technique. Et pour ce faire, nous allons prendre pour exemple la formulation « Delight » à corps gras multiples composée de 39% d’huile d’olive, 28% d’huile de palme, 28% d’huile de coco et 5% d’huile de ricin.

Pour pouvoir évaluer la teneur en eau de chaque lot à la mise en moule, il nous faut dans un premier temps connaître la quantité de soude caustique utilisée par Kevin M. Dunn sur base des données fournies.

Sachant qu’une lessive de soude à une concentration de 50% contient une part de soude caustique et une part d’eau, il nous suffit d’en diviser la quantité par deux soit 288 g/2. 144 g de soude caustique seront donc nécessaire pour saponifier les 1000 g de corps gras pris en compte. Il nous reste à reporter la formulation sur SoapCalc et à « jouer » avec le taux de surgraissage pour tomber pile-poil sur la réduction de soude appliquée dans l’expérimentation.

Au final, voici ce que l’on obtient, en actualisant la formulation à chaque concentration de lessive de soude pour un surgraissage (ou réduction de soude) de 4,185% et qui nous permet de calculer la teneur en liquide de chaque batch à la mise en moule en divisant la quantité d’eau par le poids total du batch, exprimée tant en « pourcentage » qu’en « ppt », (parts per thousand), unité de référence utilisée par Kevin M. Dunn qui désigne des parts pour mille c’est-à-dire dix fois plus que si l’on s’exprimait en pourcentage:

Même si l’on avait pu considérer que quelques milligrammes de liquide puissent avoir été perdus en cours de route, la comparaison des résultats obtenus avec ceux de l’encadré ci-dessous ainsi que le graphique les rapportant affiche un verdict des plus affigeants!…

Ces notions de pourcentage en eau ne sont certes pas très imagées et pour les rendre plus adaptées à la réalité de terrain, nous allons les transposer en prenant pour cible la concentration de 33,33% assez proche de celles couramment utilisées en s’en référant à la même formule de base. Après saponification, le pain de savon obtenu est partagé par pure facilité en dix parts égales. Chaque savon pèse alors environ 143,2 g avant d’entamer la période de cure et la teneur en liquide étant d’environ 20,11%, on peut en déduire que le poids en eau de départ est de 28,80 g, le reste des 79,89% étant constitué de molécules de savon et de glycérine pour un total de 114,40 g qui lui ne subira aucune modification en cours de cure.

Au bout des 8 semaines, le pourcentage en eau n’est plus que de l’ordre de 8,9%. Cela signifie que les 114,40 g représente 91,1% du poids effectif du savon et que le poids en eau estimé ne sera plus que de 11,18 g. Il aura donc perdu pas moins de 17,62 g soit 12,37% de son poids de départ et ne pèse plus qu’environ 125,58 g. De quoi tomber à la renverse, d’autant plus si on multiplie le poids par dix! Cela parait stupéfiant et à peine imaginable mais pourtant des plus vrais… Comme quoi, une petite analyse peut de manière irrévocable briser toute la magie du fameux savon parfait prêt en deux temps trois mouvements!…

Alors à quoi bon me direz-vous si le Safour n’a pas de réel effet sur la déperdition d’eau excédentaire?…

Cette technique n’est néanmoins pas à jeter aux oubliettes car elle présente l’avantage de faire passer la pâte à savon par une phase de gel quasi complète avec les répercussions connues tant sur le processus de saponification que sur l’aspect du savon obtenu que j’ai déjà longuement développé dans la partie théorique du blog et que je vous invite à lire si ce n’est déjà fait sous « Fabriquer son savon solide » ou accessible directement via le lien, « L’énigmatique phase de gel », ce qui vous permettra de mettre en évidence les conditions nécessaires à son obtention, les applications possibles ainsi que les restrictions imposées par certains composants.

Conditionnée par la formulation elle-même, la température de mise en oeuvre, la taille du moule ET la concentration de la lessive de soude, l’illustration parfaite des effets visuels conférés par la phase de gel nous est donné par le fameux « Ghost Swirl » que l’on doit à la non moins célèbre savonnière sud-africaine, Clara Lindberg. Cette technique de marbrage, accessible via le lien ci-dessous, permet sans le moindre ajout de colorant de concevoir un savon aux nuances contrastées juste en faisant varier la concentration de la lessive de soude. Un apport de chaleur supplémentaire va en garantir le bon déroulement et la technique du SaFour sera donc d’une aide précieuse pour assurer le passage en phase de gel de la pâte à savon à haute teneur en eau c’est-à dire à faible concentration responsable de la subtile différence de tonalité.

Ainsi, l’intérêt de la technique garant d’une belle phase de gel, si les conditions y sont bien sûr propices, présente l’avantage d’intensifier le rendu couleur des colorants d’origine végétale et leur tenue dans le temps. Enfin, puisque l’application de chaleur entraine une accélération du processus de saponification, le SaFour est particulièrement adapté lors de l’emploi de moules à cavités multiples connus pour être peu propices à la montée en température de la pâte à savon et permettra ainsi un démoulage rapide de vos petites créations.

Encore utilisé par certains adeptes du « Soap Art » qui nécessite des températures de travail très basses et le recours à une trace des plus fines pour pouvoir créer des savons aussi fantaisistes que spectaculaires, cette source supplémentaire de chaleur favorise mieux qu’une simple isolation la montée en température de la pâte à savon après sa mise en moule sans pour autant chercher à atteindre la phase de gel qui pourrait lui être plus contreproductive que bénéfique par le rendu « effet buvard » dont elle est parfois responsable mais qui permet d’accélérer le processus de saponification et de probablement éviter le risque potentiel de déphasage lié à ce genre de pratique.

Par contre, recourir à une lessive de soude hautement concentrée et passer son savon au four n’a pas vraiment de sens. D’une part, la basse teneur en eau se suffit à elle-même pour accélérer la réaction de saponification et, d’autre part, comme démontré par le « Ghost Swirl » la pâte à savon ne passera pas par une phase de gel complète, qui cela dit au départ, est quand même le but recherché par l’emploi de cette technique!…

Quant à la réalisation, la seule grosse difficulté sera d’estimer la température idéale et son temps d’application pour prévenir tout risque de surchauffe pouvant affecter l’apparence du dessus du savon de type craquelures ou cloques, baptisées « Aliens Brains » (cerveaux d’extraterrestres) par les anglo-saxons, ou pire encore, se solder par un débordement de la pâte à savon hors du moule, le fameux « effet volcan » tant redouté. Encore une fois, rien n’est gravé dans la pierre et il vous faudra prendre en compte les différents paramètres de formulation et de réalisation, la taille des moules et dernière condition, le four lui-même permettant des cycles de chauffe à des températures inférieures à 80°C (176°F).

Un simple préchauffage à 77°C (170°F) et l’arrêt du système de chauffe après la mise au four du moule comme le préconisait les précurseurs de la technique, ou encore des températures comprises entre 50°C et 60°C (120°F et 140°F) où le four continue de tourner pendant deux à trois heures sont autant de pistes à explorer pour déterminer celle qui conviendra le mieux à votre formulation. Et si jamais votre four ne répond aux exigences, un préchauffage à la plus basse température possible et une plus ou moins longue phase de refroidissement préalable vous permettra néanmoins sa mise en oeuvre.

Enfin, les moules, outre à répondre aux élémentaires exigences de la saponification à froid, devront également être prévus pour supporter cet apport de chaleur supplémentaire. Se conformer aux précautions d’emploi du fabricant est un véritable gage de sécurité. Les moules classiques en plexiglass de chez « Saponine » par exemple n’y sont pas adaptés. Les matériaux de choix restent le bois et le silicone qui, par contre, s’il manque de rigidité, peut avoir tendance à se dilater sous l’effet de la chaleur et, sans support, conférera une forme concave aux côtés latéraux de votre pain de savon.

Il ne vous reste plus qu’à tester la technique et à partager vos expériences… D’ici là, bullez bien… Soyez prudent et prenez soin de vous!…

Bibliographie:

Kevin M. Dunn, « Scientific Soapmaking », Clavicule Press, 2010

Amber Beltram, « Let’s CPOP », Nurture Handmade, 2023

Kevin M. Dunn, « The water discount », The Journal of the Handcrafted Soapmakers Guild, 2008

Kevin M. Dunn, « To Gel or Not To Gel », Wholesale Supplies Plus, 2016

Anne-Marie Faiola, « Hot Process Series: CPOP Swirls », Soap Queen, 2012

Clara Lindberg, « The Ghost Swirl », Auntie Clara’s, 2015

Clara Lindberg, « What’s Hot and What’Not – A Study In Overheating », Auntie Clara’s, 2015

La cosméto de Coco, « Explication du SaFour », 2015

Laisser un commentaire